При видобутку твердих корисних копалин відкритим і підземним способами першою операцією є буріння свердловин для проведення вибухового руйнування порід або іншого технічного призначення.

Від та продуктивності буріння свердловин залежить ритмічність роботи всього ланцюга обладнання видобутку корисних копалин і ціноутворення кінцевого продукту.

Звідси бачимо, що буріння свердловин є одним з головних процесів при видобутку корисних копалин.

Так, на буріння свердловин у міцних гірських породах складає до 30% собівартості видобутку корисних копалин у зв’язку з недостатньою надійністю і довговічністю деталей і вузлів бурового обладнання, моральним і фізичним старінням, важкими умовами праці, що призводить до частих зупинок машини, для проведення заміни зношених деталей і виконання ремонтних робіт. На ремонтні роботи бурового обладнання щорічно витрачається багато коштів що впливає на безперебійність роботи підприємства.За період роботи машини до списання на ремонтні роботи витрачається до 50% її початкової вартості.

Надійність роботи бурового обладнання залежить від якості виготовлення деталей і вузлів машини, проведення монтажно-демонтажних робіт, обслуговування в процесі експлуатації і своєчасної заміни зношених деталей, контроля змащування пар тертя тощо [5].

Для буріння свердловин використовують переважно механічний спосіб (обертальний, ударно-обертальний ), а обмежено – фізичний метод (термічний, гідравлічний, електро-гідровлічний, ультрозвуковий, вибуховий та інші).

У гірничорудній промисловості при бурінні свердловин у міцних гірських породах на (90%) використовують механічний інструмент – шарошкові долота.

Буровий інструмент гірничих машин працює в надскладних умовах, особливо при бурінні шарошковими долотами міцних та надміцних гірских порід що призводить до коливань осьових зусиль які можуть перевищувати в 3 – 3,5 рази їх номінальні значення.

У гірничорудній промисловості тришарошкові долота мають опори на ролікових підшипниках і кульковий замковий підшипник. Підшипники потребують захисту від попадання шламу і пилу. Так, попадання вугільного пилу в розмірі 1% в мастило підшипників підвищує їх знос в десятки разів.

При бурінні свердловин шарошковими долотами в міцних і надміцних гірських породах виникають коливання та вібрації бурових штанг, інструменту і бурового верстата, що призводить до передчасного зносу оснащення шарошкових доліт і опор з підшипниками, а при бурінні алмазними долотами – до відколів алмазних зерен, поломки бурильних штанг [1,2,3].

Коливання, що виникають, особливо значні повздовжні, тоді як поперечні й обертальні практично відсутні.

Для підвищення надійності та довговічності шарошкових доліт їх виготовляють з хромонікелевих маловуглеродистих сталей (12ХН2, 20ХН3А) або нікельмолібденових (17Н3МА). Руйнування порід при шарошковому бурінні виникає внаслідок перекочування зубців шарошок по вибою, cколюючи породу.

Найчастіше частота обертання долота 70-180 хв-1, інколи вона досягає 300 хв-1. З підвищенням частоти обертання долота зростає продуктивність буріння, але підвищується знос шарошок, штанг і бурового верстата.

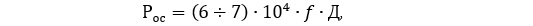

Осьове зусилля орієнтовно знаходиться згідно з емпіричною формулою

де f – коефіцієнт міцності за шкалою М.М. Протод’яконова, Д – діаметр долота, м.

Елементи шарошечних доліт під час роботи піддаються статичним і динамічним навантаженням, викликаним ударним характером впливу породоруйнівних органів долота при руйнуванні гірської породи.

Бурові штанги використовують для передачі крутного моменту й осьового зусилля долоту, транспортування бурового розчину на місце буріння, а також для підведення до забою стисненого повітря з метою видалення із свердловини зруйнованої породи й охолодження опор долота. Бурові штанги виготовляються з матеріалів, які забезпечують баланс між міцністю і вартістю, при цьому відповідаючи вимогам, що ставляться до бурового обладнання. В зв’язку з тим, що зносостійкість бурового інструмента і штанг обмежена властивостями відомих матеріалів, виникає необхідність пошуку нових технологій і конструктивних рішень підвищення їх надійності та продуктивності буріння.

При бурінні свердловин абразивний знос інструмента призводить до його затуплення, що потребує збільшення енерговитрат на руйнування порід.

Для зменшення енерговитрат і підвищення ефективності буріння у міцних гірських породах розроблено ряд технологій, що сприяє розміцненню верхнього шару породи і появі сітки тріщин. Так, термічне буріння використовується тільки для створення порожнини в свердловинах, що зробити іншими методами неможливо. При цьому методі порода швидко нагрівається до високих температур, у ній виникає напруга і відбувається відколювання верхнього шару. Головний недолік метода – при нагріві породи використовується близько 5 – 10 % загальної кількості тепла, що економічно не вигідно, особливо при підвищенні цін на енергоносії.

При термомеханічному бурінні підвищується швидкість буріння свердловин у 1,8 – 2,5 рази, але також підвищується знос ріжучого інструмента і підшипників у зв’язку з їх роботою в зоні високих температур, близько 300-5000С, до того ж неефективно використовується тепло на нагрів породи, тільки близько 15 – 20%.

Кріогенне охолодження підвищує швидкість буріння, але це дуже коштовно через використання рідкого азоту, і при цьому суттєво знижується термін роботи інструмента і підшипників. Усі ці методи мають обмежене використання.

Для зменшення амплітуди осьових коливань, крутного моменту і вібрації бурового інструмента, штанг і бурового верстата розроблена конструкція універсального гідропневмоамортизатора та отримано патент на корисну модель [4]. Амортизатор передає на буровий став та інструмент осьове зусилля, необхідне для буріння гірських порід, але частково гасить зворотне зусилля реакції з боку вибою гірської породи шляхом поступового збільшення кількості гідропневматичних камер, задіяних у гальмуванні осьового зусилля реакції вибою. В камерах створюється тиск газу або рідини за рахунок постійного зв’язку цих камер з газом або рідиною, які знаходяться під тиском у буровому поставі. Таким чином зменшують осьові коливання бурового інструменту, що зменшує межу міцності деталей бурового обладнання, їх масу, підвищує надійність і довговічність бурового обладнання і долота, зменшує собівартість бурових робіт.

Запропонований універсальний гідропневмоамортизатор, завдяки тому що гальмування долота відбувається майже одразу більшим зусиллям, виконує ту саму роботу гальмування, що і відомі амортизатори, але це зусилля менше, ніж зусилля реакції вибою, що зменшує необхідну межу міцності бурового обладнання і його вагу (кількості металу). Універсальний гідропневмоамортизатор гасить як осьов,і так і тангенціальні коливання, і він однаково працює як на рідині, так і на газі при бурінні як різцями, так і шарошковими долотами, тоді як відомі амортизатори спеціалізовані на різні види буріння і їх конструкції відрізняються.

Час циклу коливань механічного (пружинного) амортизатора та універсального гідропневмоамортизатора приблизно однаковий, але зусилля, яке передає механічний (пружинний) амортизатор на буровий постав, у разі первантаження рази від реакції забою у чотири більшого від зусилля подачі, також більше у чотири рази від зусилля подачі тоді як універсальний гідропневмоамортизатор у разі перевантажень за такої ж частоти коливань, що й механічний, передає максимальне зусилля на буровий постав, яке тільки в три рази більше зусилля подачі. Таким чином, запропонований гідропневмомортизатор зменшує максимальне зусилля на буровий постав, що дозволяє зменшити межу міцності бурового обладнання та його масу на 25%. Отже, вартість бурового обладнання зменшиться, а період його експлуатації збільшиться.

Джерела

1. Мінєєв С.П., Антончік В.Є., Ганкевич В.Ф., Лівак О.В., Кіба В.Я., Куц О.В., Захарова Д.Р.. Пошук методів підвищення продуктивності буріння свердловин у міцних гірських породах. Фундаментальні та прикладні проблеми чорної металургії, 2022. Дніпро. Вип. 36, с.499-506.

2. Універсальний пневмогідроамортизатор бурового стану. Антончік В.Є., Ганкевич В.Ф., Мальцева В.Є., Пащенко О.А., Мінєєв С.П., Кіба В.Я., Лівак О.В./Міжвідомчий збірник наукових праць ІГТМ ім. М.С. Полякова НАН України. М. Дніпро. 2024, 168. С 5-16.

3. Підвищення продуктивності буріння свердловин в кріпких і надкріпких гірських породах. Мінєєв С.П., Калугіна Н.О., Ганкевич В.Ф., Уколова Т.М., Лівак О.В., Кіба В.Я./XXII Міжнародна науково-технічна конференція "Потураївські читтання"14.02.2025. Дніпро

4. Патент на корисну модель И.А. 158304. Універсальний гідропневмоамортизатор. МПК Е21В. 17/04 (2006.01). Антончік В.Є., Мінєєв С.П., Ганкевич В.Ф., Кіба В.Я.,-Опубл. 22.01.2025.-Бюл.№4.

5. Горбатов П.А. Гірничі машини для підземного видобування вугілля: Навч. посіб. для вузів/ П.А. Горбатов, Г.В. Петрушкін, М.М. Лисенко, С.В.Павленко, В.В.Косарев; Під заг. Ред П.А. Горбатова.-2-ге вид. перероб і доп. –Денецк: Норд Компьютер, 2006-669 с. :іл.

|